手机电路板封装、风电叶片支撑、飞机机身加固……环氧树脂作为现代工业的“隐形骨架”,应用遍布高端制造领域。近日,天津大学化工学院汪怀远教授团队成功研发出兼具耐高温、高强韧与可回收特性的新型环氧树脂,该成果以论文形式发表在国际顶尖期刊《先进材料》上,论文的第一作者为化工学院博士生焦学伟,通讯作者为化工学院教授汪怀远。这项研究以分子设计创新,破解了困扰行业数十年的“跷跷板困境”,为高端材料绿色化提供了解决方案。

汪怀远教授对学生们进行指导

环氧树脂凭借优异的粘接力、机械强度和耐化学性,成为航空航天、新能源、电子封装等战略领域的核心材料,全球市场规模超130亿美元。在我国,它更是风电叶片制造的关键基材,然而每年退役风电叶片产生的约5800吨环氧树脂复合材料废弃物,却只能依赖填埋或焚烧处理,既浪费资源又污染环境。这一难题,在科学家看来就像一个“跷跷板困境”:传统环氧树脂固化后形成三维网络结构,如同“无法解开的渔网”,高强度、高耐热性与韧性、可加工性始终难以兼顾——增韧需牺牲耐热性,而提高耐热性则会导致材料变脆,这一“跷跷板困境”不仅限制了其在极端环境中的应用,更成为高端环氧树脂国产化与绿色化的核心瓶颈。

焦学伟进行相关实验

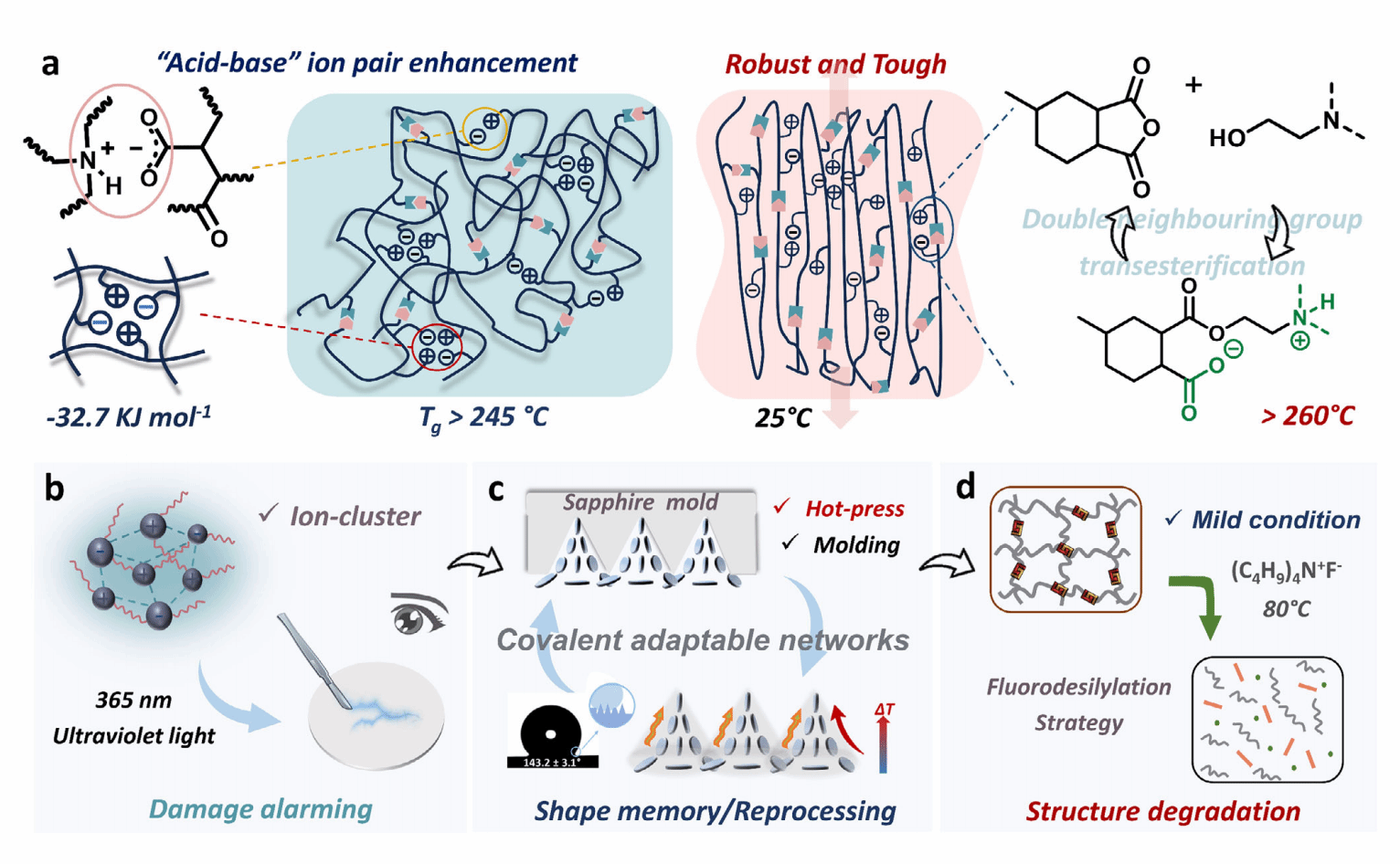

汪怀远教授团队研究的突破性在于,从分子设计源头突破,在传统环氧树脂的刚性网络中巧妙地植入了可逆的“酸碱离子对”。这些离子对在材料中扮演着双重角色,既是吸收冲击能量的“微型减震器”,又是能在高温下启动键位重组的“智能催化剂”。这种设计使新材料在保持超高强度(78兆帕)和耐热性(玻璃化转变温度大于245摄氏度)的同时,断裂韧性达到了8.2兆焦耳每立方米,对比市售高端环氧树脂材料,新材料的耐热性提高了约15%,而断裂韧性则提升了近3倍。在保持这些优异性能的同时,新材料还具备了传统环氧树脂所缺乏的自修复能力和可回收性。“我们首次在如此高性能的热固性环氧树脂中实现了形状可编程及化学降解,”汪怀远教授表示,“实验表明,这种材料可以多次再加工和物理回收,而性能下降不超过10%。”这打破了传统环氧树脂“一次固化即永久定型”的局限。

新型环氧树脂材料

基于独特性能,团队通过简单热压印工艺,成功制备出超疏水、高导热复合涂层——水接触角接近150度,添加氮化硼填料后导热系数显著提升,可解决5G基站、高性能芯片的散热痛点,为“双碳”目标下高端材料产业升级提供支撑。在风电领域,可回收特性有望破解退役叶片处理难题;在航空航天、新能源汽车领域,其高强韧、耐高温优势可助力装备轻量化升级,同时为高端环氧树脂国产化替代提供广阔空间。

植入可逆的“酸碱离子对”后 兼顾多功能、高强韧的新型环氧树脂网络结构设计理念

这项研究得到国家重点研发计划、浙江省自然科学基金支持,依托化学工程与低碳技术全国重点实验室、天津大学大型仪器平台、化工学院大型仪器测试平台完成核心实验。研究团队已经为这项技术申请了多项专利,并开始与产业界接触,探索产业化路径。未来,随着技术落地,各类高端制造产品将有望因这种“绿色高强”新材料,实现更耐用、更环保的升级跨越。